فرمول سنگ مصنوعی

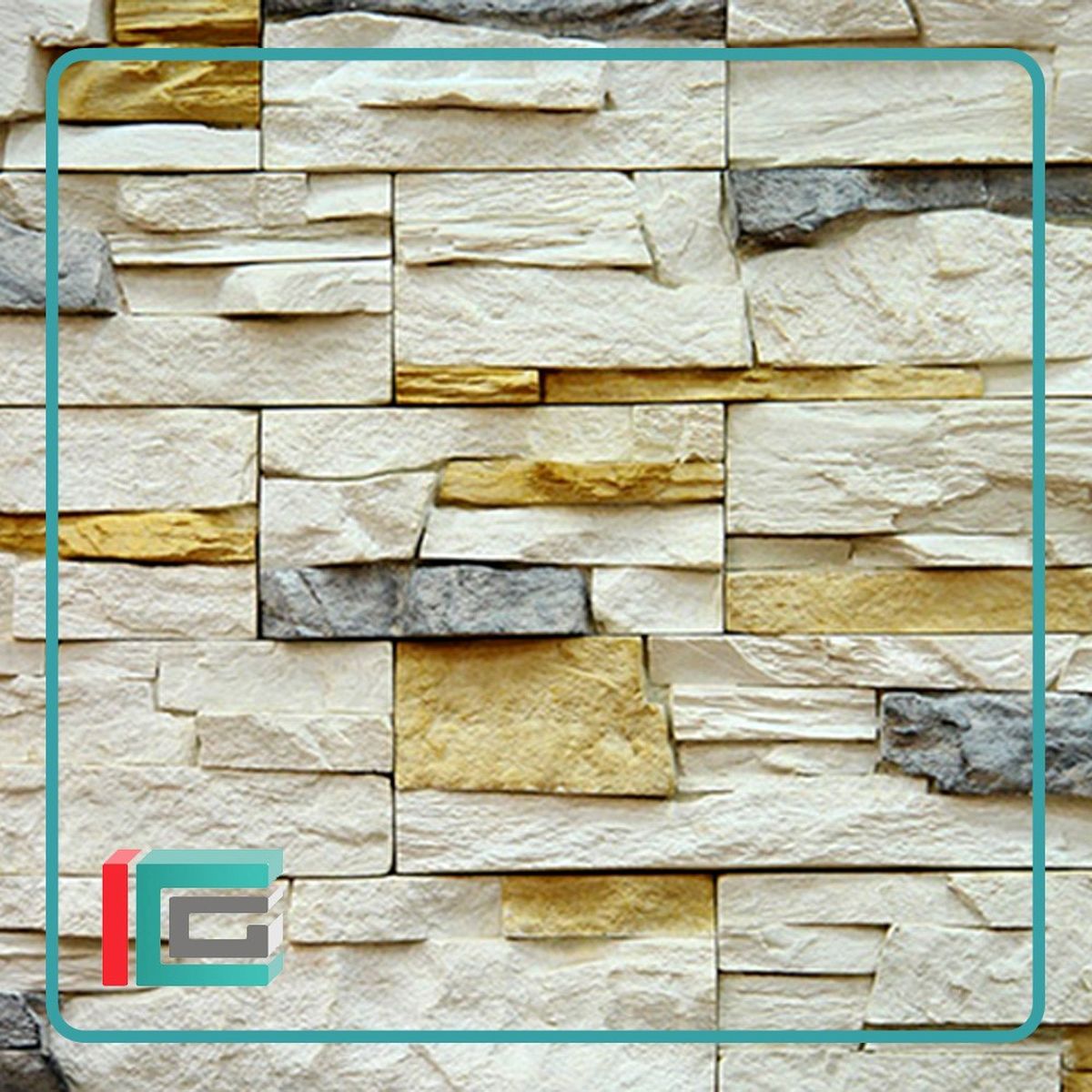

فرمول سنگ مصنوعی یکی از اجزای بسیار مهم در صنعت ساختمان سازی است .که از آن در بخش های مختلف مثل دیوار پوشها. کف پوشها، نمای پنجره. اطراف شومینه و غیره استفاده میشود. اما یکی از سوالاتی که زیاد مطرح میشود. این است که فرمول سنگ مصنوعی چیست؟ به عبارت دیگر. دستور العمل تولید سنگ مصنوعی چیست و چگونه اجرا میشود؟ در ادامه به این سوال پاسخ خواهیم داد.

به طور کلی برای ساخت مالت به حجم میکسر و حجم مورد نظر تولید محصول توجه میشود. به عنوان مثال، در هر میکسر معمولا 200 تا 300 کیلوگرم مالت را میتوان عمل آورد.

نکته بعدی توجه به نسبت ماسه به سیمان میباشد. برای محصولات کفپوش این نسبت بین 1 به 5.2 تا 1 به 3 میباشد. به عنوان مثال برای تولید 100 کیلوگرم مالت. با نسبت ماسه به سیمان 1 به 3 ،۷5 کیلوگرم ماسه، 25کیلوگرم سیمان مورد نیاز است.

طبق مقاومت مورد نظر نسبت آب به سیمان در نظر گرفته میشود. طبق درصد رنگدانه مصرفی که درصدی برحسب وزن سیمان میباشد. مقدار رنگدانه حساب میشود. همچنین به همین صورت مقدار رزین سنگ مصنوعی طبق درصدی از وزن سیمان حاصل میشود.

توجه شود که مقدار رنگدانه از سیمان و مقدار رزین از آب اختالط کم شود. برای نمونه در ادامه مقادیر حدودی مواد اولیه برای فرمول سنگ مصنوعی در. حجم مشخصی اشاره میشود.

فرمول سنگ مصنوعی

برای تولید سنگ مصنوعی براق با ضخامت ۲.۲ سانتی متر در مساحت چهار متر مربع به مواد اولیه ذیل نیازمند هستید:

- سیمان به میزان ۵۰ کیلوگرم

- ماسه به میزان 100 کیلوگرم

- رزین سنگ مصنوعی ۷۵۰ گرم (که بسته به نوع و فرمول سنگ مصنوعی مدنظر شما می تواند متغیر باشد)

- رنگدانه که باید با توجه به نوع سیمان انتخاب شود.

- آب به میزان لازم

فرمول سنگ مصنوعی برای کفپوش ها ضخامت 2سانتی متر در مساحت پنج متر مربع:

- ماسه حدود ۱۲۰ کیلوگرم

- سیمان به میزان ۶۰ کیلوگرم

- رزین سنگ مصنوعی به میزان۶۵۰ گرم که این میزان میتواند متغیر باشد.

- رنگدانه

- آب به میزان لازم

مراحل تولید فرمول سنگ مصنوعی

- اول شما باید ماسه و سیمان را در میکسر ها یا مخلوط کننده های مد نظر ریخته و ترکیب کنید.

- سپس رنگدانه را به ترکیب قبلی بیافزایید.

- حال نوبت اضافه کردن رنگدانه ها به ترکیب مواد است.

- در آخر باید آب را به صورت تدریجی به ترکیب اضافه کنید تا ملات شما به صورت خمیری شکل شود. به یاد داشته باشید که اضافه کردن بیش از حد آب باعث آبکی و شل شدن ملات می شود.

- پس از آن که ترکیب حدود ۱۰ دقیقه میکس شد، مواد را داخل قالب های آماده بریزید.

- در گام آخر باید مواد را داخل دمپر ریخته و کنار میز ویبره قرار دهید.

انواع ماسه برای ساخت سنگ مصنوعی

همان طور که در پاراگراف های قبلی اشاره شد یکی از مهم ترین آیتم ها برای تولید و پیاده سازی فرمول سنگ مصنوعی ماسه است. به طور کلی ماسه ها را به دو دسته تقسیم بندی می کنند:

- شن و ماسه طبیعی: شن و ماسه های طبیعی در طبیعت به صورت طبیعی وجود دارد. هر سال پس از فصول بارندگی و طغیان رودخانه ها میزان قابل توجهی شن و ماسه در بستن رودخان باقی مانده که پس از پایین آمدن آب رودخانه ها انسان ها می توانند از این شن و ماسه استفاده کنند. البته این ماسه ها پیش از آن که مورد استفاده قرار گیرند، باید شسته شده و سرند شود.

- شن و ماسه شکسته شده: تکه سنگ های درشت که با دخالت انسان و توسط دستگاه های بزرگ، شکسته و خرد می شوند، در این دسته قرار می گیرد. انسان ها به وسیله الک های مخصوص سنگ ها را پس از تعیین جنسیت، دانه بندی نموده و به مصرف می رساند.

تفاوت این سنگ ها با شن و ماسه طبیعی در این است که شن و ماسه طبیعی از روی هم قرار گرفتن تکه سنگ ها در اثر جریان آب رودخانه خرد و تولید می شود و راه طولانی را در بستر رودخانه می پیماید. در نتیجه دانه های آن ها گرد گوش هستند. اما شن و ماسه شکسته شده که توسط انسان ها خرد شده اند، تیز گوش اند به همین دلیل دارای اصطحکاک بیشتری هستند. اما کدام یک از این دو مدل ماسه برای استفاده در فرمول سنگ مصنوعی مناسب تر است؟

به خاطر داشته باشید که ماسه نقش بسیار مهمی در کیفیت محصول نهایی داشته و عواملی چون مقاومت فشاری و سایشی را تحت تاثیر قرار می دهد.

در این مقاله دو روش تولید سنگ مصنوعی پیشنهاد شده که به شرح زیر است:

1 - پایه سیمان

فرمول سنگ مصنوعی روشهای مختلفی را با ترکیبات گوناگون شامل میگردد. روش پایه سیمانی در واقع برگرفته از روش ساخت سمت پلاست میباشد. که آمیختهای از مواد طبیعی و شیمیایی بوده و با استفاده از تغییر در بافت مولکولی سیمان به پلیمریزاسیون تبدیل میشود. در پلیمریزاسیون میتوان شکست پیوند رنگهای نامحلول را به وجود آورد و با بهرهگیری از روشهای خاص، طرحهای طبیعی متنوعی را ساخت. با انجام این فرایند شیمیایی محصول نهایی کیفیت دو برابر سنگ طبیعی خواهد داشت

2 - پایه رزین:

فرمول سنگ مصنوعی پایه رزینی گونه دیگر از سنگ مصنوعی بوده و حاصل فرآیند شیمیایی میباشد. که در آن رزین پلیستر غیراشباع نقش مهمی ایفا میکند. در گام نخست تولید سنگ مصنوعی به شیوه پایه رزینی، سنگدانههای کوارتزی یا مرمریتی. را در دستگاه میکسر ریخته سپس رزین پلیماستر غیراشباع با اپوکسی را به آن اضافه مینمایند. پس از چند دقیقه مخلوط نمودن رنگ را به آرامی به آن اضافه میکنند.

بیشتر بخوانید - فرمول سنگ مصنوعی

ارائه ی فرمول سنگ مصنوعی

1 .فرمول سنگ مصنوعی مرمر پرورشی

این نوع سنگ به دلیل استفاده از فیلر زیاد در فرمول سنگ مصنوعی خود، قابلیت عبور نور را ندارد. اجزای این محصول عبارتند از: مواد معدنی، رزینهای پلیمری، پودر رنگی. این سنگ زیبا در ساخت کابیت، اوپن، سینک ظرفشویی و سرویس بهداشتی بکار گرفته میشود.

2 .فرمول سنگ مصنوعی سالید سورفیس

این نوع سنگ قابلیت عبور نور را دارد، همچنین در برابر اسیدها مقاوم است. ویژگی منحصر به فرد آن قابلیت شکل پذیری مناسبش میباشد.

فرمول سنگ مصنوعی این نوع سنگ عبارت است از: مواد معدنی بوکسیت، رزین پلی استر و پلی متیل متا اکریالت، پیگمنت های مختلف. همچنین میتوان در فرمول سنگ مصنوعی آن از ذرات سنگ مرمر نیز استفاده نمود.

3 .فرمول سنگ مصنوعی نانو سمنت پالست

اجزای تشکیل دهنده این نوع سنگ عبارتند از: ترکیب سنگدانه سبک طبیعی و یا مصنوعی، مواد پلیمری، موادنانوو پیگمنت های رنگی است.در فرمول سنگ مصنوعی این نوع سنگ میتوان از آگرگات سنگ ضایعاتی نیز استفاده نمود.

4 .فرمول سنگ مصنوعی کوارتز

فرمول سنگ مصنوعی این سنگ متشکل است از: مواد معدنی خاص نظیر سنگدانه های کوارتز، مواد پلیمری، رنگدانه های متنوع که این مواد تحت پرس و ویبره خاصی حاصل میشوند. ماده اصلی تشکیل دهنده این سنگ سیلیسیم دیاکسید میباشد.

فرمول سنگ مصنوعی کوارتز منجر به ایجاد سنگی با مقاومت خمشی باال، جذب آب بسیار پایین، مقاومت بسیار خوب در برابر حمله ی اسیدها و بازها میشود. سنگ به خوبی ساب شده و ضد خش میباشد.

این نوع سنگ به عنوان سنگ کف آسانسور وکفپوش در مراکز خرید، مراکز اداری حتی در فرودگاهها نیز مورد استفاده قرار میگیرد.

5 .فرمول سنگ مصنوعی موزاییک

موزاییک پلیمری ترکیبی از بتن با مواد پلیمری میباشد. میتوان گفت این نوع سنگ، سنگی خود متراکم است. فرمول سنگ مصنوعی آن از ماسه، آب، سیمان، رزین که نقش روانکننده پلیمری را ایفا میکند و همچنین رنگدانههای شیمیایی که رنگ های مختلفی نظیر: سفید، مشکی، قهوهای، قرمز و زرد را شامل میشوند، تشکیل شده است.

به دلیل وزن سبک، مقاومت در برابر یخ زدگی و قابلیت شست و شو همچنین قابلیت خود پاک شوندگی این محصول در زیبا سازی پیادهروها، معابر پارکها، سنگ فرش کردن مکانهای عبور و مرور بخصوص در مناطق سردسیر مورد استفاده قرار میگیرد.

6 . فرمول سنگ مصنوعی اونیکس

فرمول سنگ مصنوعی این نوع سنگ متشکل از کانی کالسدونی، مواد پلیمری با رنگهای رگهای موازی سفید و مشکی است. البته رنگدانه استفاده شده در این سنگ رنگهای مختلفی نیز دارد ولی در بازار نوع سیاه یکدست آن محبوبیت بیشتری دارد. این سنگ قابلیت نور پردازی دارد. به همین علت به عنوان پارتیشن، کفپوش و دیوارپوش بکار میرود.

7 .فرمول سنگ مصنوعی ماربل شیتهای پی وی سی

ماربل شیتهای پی وی سی نیز نوعی سنگ مصنوعی محسوب میشوند. چرا که هیچ اثری از سنگ و حتی سیمان در آنها دیده نمیشود. این محصول از ورقههایی از جنس pvc هستند که بر روی دیوار و یا الیهای از ام دی اف یا چوب قرار میگیرند وهم مانند سنگ به نظر میآیند. فرمول سنگ مصنوعی این نوع محصول عبارت است از: 30 درصد پودر سنگ، 70 درصد پیویسی.

ویژگی خاص این سنگها بدون درز بودن آنها میباشد. همچنین طبق فرمول سنگ مصنوعی آن تا دمای 80 درجه سانتیگراد مقاوم بوده و دیر سوز میباشد. این سنگ در دیوار پوشهای یک تکه و بدون درز، زیبا سازی سقف کاذب و حتی ایجاد ستون های دکوراتیو مورد استفاده قرار میگیرد.

8 .فرمول سنگ مصنوعی تراورتن

فرموالسیون این سنگ بهگونهای است که بسیار شبیه به تراورتن طبیعی میباشد. به دلیل استفاده از رنگدانههای سفید در فرمول سنگ مصنوعی این محصول، از رنگ روشن زیبایی برخوردار است. تنوع در رگههای سنگ مصنوعی و متغییر بودن رگه ها موجب طبیعی نشان داده شدن این سنگ شده است. به دلیل صیقل پذیر بودن، مقاومت زیاد در برابر عوامل جوی سنگ مناسبی برای نمای ساختمان میباشد.

اهمیت فرمول سنگ مصنوعی

از دلایل مهمی که باید از سنگ مصنوعی اطلاعات داشته باشید. این است که درهزینه ها و استفاده از مواد مختلف صرفه جویی شود. به عنوان مثال اگر شما ندانید که به ازای هر مقدار سیمان چقدر آب باید مصرف شود. ممکن است که علاوه بر تولید سنگ مصنوعی نامرغوب. هزینه های بیشتری را نیز متقبل شوید.

فرمول صحیح تولید سنگ مصنوعی

اولین نکته ای که باید در فرمول سنگ مصنوعی بدانید. این است که به ازای هر 011 کیلوگرم آب، 01 کیلو آب باید اضافه شود.

برای رسیدن به فرمول سنگ مصنوعی در ابتدا حجم مورد نظر را برآورد کرده و آن حجم را با گنجایش میکسر، گنجایش و تعداد قالبها مقایسه کرده تا در انتها به حجمی که در هر بار اختلاط در میکسر نیاز است، رسید. معمولا گنجایش میکسرها حداکثر 300 کیلوگرم میباشند.

حال به نسبت حجم کل سنگ مصنوعی، نسبت آب به سیمان مورد نظر و با توجه به اطلاعاتی که بر روی بستههای رزین سنگ مصنوعی و رنگدانهها موجود میباشد، فرمول سنگ مصنوعی تهیه میشود.

به عنوان مثال برای تهیه 1 متر مربع سنگ مصنوعی به 24 کیلوگرم ماسه، 12 کیلوگرم سیمان، 130 گرم رزین نیاز میباشد. همچنین مقدار آب با توجه به نسبت آب به سیمان و مقدار رنگدانه با توجه به اطلاعات روی بستهبندی آن در نظر گرفته میشود.

برخی از سنگهای مصنوعی فقط با رزین و بدون استفاده از سیمان ساخته میشوند که به آن سنگ مصنوعی بر پایه رزینی گفته میشود. در این نوع سنگ فقط فرایند پلیمریزاسیون صورت میگیرد.

فرمول سنگ مصنوعی به صورت زیر است:

1 - در مرحله اول ابتدا مواد ماسه و سیمان را به درون میکسر میریزیم تا با هم ترکیب شوند. در ادامه رنگدانه مورد نظر را به آن اضافه کرده و در انتها رنگدانه رزین رو نیز به آن اضافه میکنیم.

2 - در گام بعدی آب رو به صورت آهسته به آن اضافه کرده که به شکل خمیری درآید. به صورت کلی هدف این است که ملات از آن شکل آبکی خود خارج شود.

3 - این مخلوط باید در مدت زمان 01 دقیقه به خوبی ترکیب شده تا آماده قالب گیری شود.

4 - درادامه مخلوط را داخل دمپر ریخته و آن را به کنار میز ویبره انتقال میدهیم.

5 - این ملات باید در مدت زمان حدود بیست دقیقه قالب گیری شود. چون ممکن است که خاصیت خود را از دست دهد.

6 - در گام آخر باید دقت داشته باشید که ملات آماده شده رو درون پالت چوبی قرار دهید. هدف از انجام این کار این است که هوا به مدت یک روز به ملات نرسد. چون حالت خود را از دست خواهد داد. نکات مهم در سنگ مصنوعی زمان ویبره سنگ مصنوعی باید حداکثر بین. 31 تا 41 ثانیه باشد. چون اگر این زمان بیشتر شود، آب و سیمان از ملات جدا شده و ملات خاصیت خود را از دست میدهد.

در میزان استفاده از آب، به نسبتی که بالاتر گفته شد. دقت کنید. چون در غیر این صورت، مشکلی که در قسمت قبل گفته شد. رخ خواهد داد. به عنوان مثال اگر شما مقدار آب را 05 % بیشتر به ملات اضافه کنید. ممکن است مقاومت ملات به میزان 51 % کاهش یابد.

هنگام تولید سنگ مصنوعی در فصل های سرد سال. باید خیلی مراقب باشید. چون احتمال چشبیدن ملات به قالب سنگ مصنوعی وجود دارد.

الیاف پ پ چیست؟

الیاف پ پ نوعی ماده پلیمری با وزن سبک، استحکام بالا و مقاومت در برابر خوردگی است. مقاومت در برابر ترک بتن را می توان با افزودن الیاف پ پ بهبود بخشید. PPF می تواند نفوذ آب یا یون های مضر در بتن را مسدود کند و درنتیجه دوام بتن به طور قابل توجهی افزایش می یابد. در این مقاله تأثیر الیاف را بر دوام بتن، از جمله انقباض خشک شدن، خزش، جذب آب، مقاومت در برابر نفوذپذیری، مقاومت در برابر نفوذ یون کلرید، مقاومت در برابر خوردگی سولفات، مقاومت در برابر چرخه یخ-ذوب، مقاومت در برابر کربناتاسیون و مقاومت در برابر آتش بتن را به خوبی توضیح داده تا بتوانید بهتر با این ماده آشنا شوید.

الیاف پلی پروپیلن که به عنوان الیاف پ پ نیز شناخته می شوند، الیافی سبک میباشند. این الیاف نوعی ماده افزودنی بتن هستند که تاثیرات مثبت قابل توجهی در ساختار بتن به جا میگذارند. مانند الیاف پلی استر، الیاف پ پ را میتوان به POY، FDT و DTY تبدیل کرد. میتوان آنها را در طول فرآیند اکستروژن در رنگ های مختلفی تولید نمود.

الیاف پ پ یکی از رایجترین الیافی میباشند که با دارا بودن ویژگیهای قابل توجه ای که دارند از مشکالت احتمالی در بتن جلوگیری میکنند. میتوان به صراحت بیان نمود، هر زمانیکه نیاز به باال بردن مقاومت مکانیکی و نشکن کردن بتن مد نظر باشد الیاف پ پ بهترین انتخاب میباشند.

مشخصات الیاف پ پ

الیاف پلی پروپیلن (PPF) نوعی الیاف مصنوعی پلیمری خطی است که از پلیمریزاسیون پروپیلن به دست می آید. الیاف پ پ دارای مزایایی مانند وزن سبک، استحکام بالا، چقرمگی بالا و مقاومت در برابر خوردگی است. PPF به طور گسترده در صنایع شیمیایی، انرژی، پوشاک، حفاظت از محیط زیست و ساخت و ساز استفاده می شود.

در صنعت ساخت و ساز، بتن دارای معایب مقاومت کششی کم، مقاومت در برابر تغییر شکل ضعیف و مقاومت ضعیف در برابر ترک است. ریزترک ها به راحتی از بیرون به داخل تولید می شوند که باعث افزایش نفوذپذیری بتن می شود. آب یا سایر یون های مضر به راحتی وارد بتن شده و فرسودگی بتن را تسریع می کند.

هنگامی که PPF به بتن اضافه می شود، ساختار شبکه توزیع تصادفی سه بعدی را می توان در بتن تشکیل داد که به طور موثری از تولید و توسعه ریزترک جلوگیری می کند.

در نتیجه، PPF می تواند از ورود آب و سایر یون های مضر به بتن جلوگیری کند. دوام بتن را می توان با افزودن الیاف پ پ بهبود بخشید. به دلیل خواص عالی این الیاف می تواند در مهندسی معماری، مهندسی روسازی و مهندسی هیدرولیک استفاده شود.

خصوصیات فیزیکی و شیمیایی الیاف پ پ

الیاف پ پ و الیاف پلی پروپیلن معمولا سفید رنگ هستند. این ماده دارای چگالی 900 کیلوگرم بر متر مکعب و دمای ذوب 160 درجه سانتیگراد میباشد. الیاف پ پ از مقاومت کششی 400 مگاپاسکال برخوردار هستند. ضخامت این الیاف 18 تا 30 میکرون میباشد. در الیاف پ پ یون کلرید وجود ندارد. غوطهوری در آب الیاف پ پ 3 تا 5 ثانیه تخمین زده شدهاست. مدول یانگ که در واقع نسبت تنش به کرنش میباشد، برای این الیاف در محدودهی 5 تا 7 گیگا پاسکال میباشد. این الیاف در طولهای 3 ،6 ،12 ،18 میلیمتر موجود مییاشند. با توجه به کاربرد مد نظر، اندازهی مناسب انتخاب میشود. به عنوان مثال معموال برای سیمانکاری آستر از الیاف پ پ 3 میلیمتر و برای بتن از الیاف پ پ 12 میلیمتر استفاده میشود. درصد ازدیا طول الیاف پ پ الیاف پ پ مانند دیگر الیاف موجود باید در برابر کشش مقاوم باشند. هر چه مقاومت کششی نمونهی بتنی باالتر باشد الیاف پ پ کار خود را به درستی انجام دادهاند.

2الیاف عالوه بر مقاومت، خواص مکانیکی دیگری نیز دارا میباشند. مقاومت در واقع بیانکننده نیروی الزم برای شکست میباشد. اما اطالعاتی درباره اتفاقهایی که برای نمونه تا رسیدن به نقطه شکست میافتد، نمیدهد. همین امر سبب میشود که رفتار ازدیاد طول الیاف مورد بررسی قرار گیرد. ازدیاد طول نوعی تغییر شکل میباشد. در واقع تحت تنش وارده نمونه تغییر شکل میدهد. نمونه مورد نظر تحت کشش تغییر شکل میدهد و در نتیجه طویلتر میشود.

طریقه مصرف الیاف پ پ

با توجه به نوع کاربرد بتن، بازه استفاده از الیاف پ پ 8.0 تا 3 کیلوگرم در هر متر مکعب بتن میباشد. استفاده رایج به این صورت است که، مواد اولیه بتن در میکسر مخلوط میشوند در همین حین الیاف پ پ به میکسر اضافه میشود. بهتر است ذره ذره به مالت اضافه شود تا در قسمتی متمرکز نباشد. حدودا 5 دقیقه زمان نیاز است تا به خوبی در سطح مالت بتن پراکنده شود.

توصیه میشود، بعد از افزودن الیاف پلی پروپیلن، زمان اختالط خیلی طوالنی نشود. علت این امر جلوگیری از آسیب رسیدن به الیاف پ پ بر اثر ساییدگی با سنگدانه ها میباشد.

همچنین میتوان الیاف پ پ را با مواد خشک در میکسر مخلوط نمود و سپس آب را افزود. راهکار دیگر اضافه نموندن الیاف پ پ به آب طرح اختالط و سپس افزودن آن به مواد خشک درون میکسر میباشد.

این موضوع قابل توجه است که الیاف پ پ، آب گریز میباشند. به همین سبب آبی جذب نمیکنند و نیازی به استفاده بیشتر از آب برای رسیدن به روانی مورد نظر نمیباشد. در نتیجه وجود این الیاف اسالمپ را کاهش نمیدهد. برای افزایش اسالمپ و کارایی بتن میتوان روانکننده مناسبی را به بتن حاوی الیاف پ پ افزود و نگرانی بابت واکنش بین این مواد نداشت.

دیدگاه تان را بنویسید